Juan Boix, responsable del área de procesos industriales del ITC, ofrece la perspectiva del centro sobre las tres principales tecnologías de conformado empleadas en la actualidad: el prensado uniaxial convencional, el prensado sobre banda y el prensado entre rodillos, fruto de la investigación realizada en el proyecto STRONG, centrado en materiales y tecnologías para el conformado de placas cerámicas de gran formato, un proyecto financiado por IVACE con fondos FEDER (IMDEEA/2023/86).

Próximamente, también abordaremos otros temas de interés tratados durante estas jornadas del ATC.

Las placas cerámicas de gran formato han ganado protagonismo en los últimos años como una vía estratégica de diferenciación en el sector cerámico. Este tipo de producto representa una alternativa de alto valor añadido, que permite a las empresas posicionarse en un mercado cada vez más saturado de competidores y responder a las demandas de arquitectos, diseñadores y consumidores en busca de materiales modernos y estéticamente impactantes.

La apuesta por el gran formato se debe, en gran medida, a su versatilidad. Las placas de gran tamaño reducen las uniones visibles entre piezas, creando superficies continuas y un acabado estético más limpio y homogéneo. Esto resulta especialmente atractivo en aplicaciones de revestimiento y pavimento de interiores, fachadas y en proyectos de alto diseño, donde el acabado es un factor crucial. Además, estas piezas contribuyen a la eficiencia constructiva, ya que, al cubrir áreas más amplias con menos material, disminuyen el tiempo de instalación y optimizan el uso de recursos.

Sin embargo, la fabricación de grandes placas plantea importantes retos tecnológicos. La producción de estas piezas requiere innovaciones en cada fase del proceso para asegurar la consistencia en calidad, tamaño y resistencia. Las técnicas tradicionales de prensado uniaxial, utilizada en el conformado de soportes para baldosas convencionales, desde hace siglos, presenta limitaciones en cuanto al dimensionamiento de las prensas para fabricar piezas de dimensiones superiores a 1800 mm x 900 mm. En efecto, cuanto mayor es la superficie de prensado, mayor es la fuerza que debe ejercer la prensa para alcanzar una determinada presión sobre el polvo, lo que origina que la construcción mecánica de la prensa se complique y que su consumo energético se incremente considerablemente. Como respuesta, en los últimos años han surgido nuevas tecnologías de conformado, como el prensado entre rodillos y el prensado sobre banda, que permiten alcanzar el tamaño y las propiedades mecánicas deseadas sin comprometer la integridad del material, con instalaciones más sencillas de desplegar y con menores consumos energéticos.

Juan Boix, responsable del área de procesos industriales del ITC nos da la visión del centro en lo referente a las tres principales tecnologías de conformado utilizadas actualmente: el prensado uniaxial convencional, el prensado sobre banda y el prensado entre rodillos.

Figura 1: Juan Boix en la ponencia organizada por el ATC

Tecnologías de Conformado: Del Prensado Convencional al Prensado entre Rodillos

1. Prensado Uniaxial Convencional

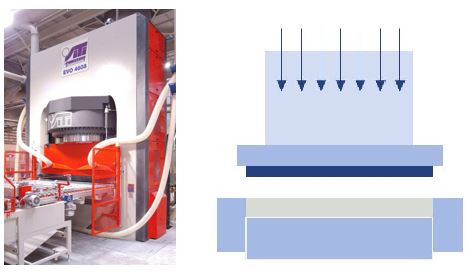

Figura 2: Prensado Uniaxial Convencional

El prensado uniaxial convencional es una técnica clásica de conformado en el sector cerámico, en la cual el material en polvo se compacta contenido en moldes metálicos aplicando presión de manera unidireccional, generalmente de arriba hacia abajo. Este método es ampliamente utilizado en la producción de baldosas cerámicas de tamaño estándar, donde su eficacia está probada y sus resultados son consistentes. Una de sus ventajas es la capacidad para producir piezas con bordes definidos y una densidad controlada, lo que facilita su comercialización directa o con pocas modificaciones adicionales.

Sin embargo, el prensado uniaxial convencional enfrenta las limitaciones anteriormente comentadas cuando se utiliza para fabricar placas de gran formato. Además, este método, por las características de su sistema de alimentación de polvo, tiende a generar heterogeneidades en la compactación del material, si no se efectúa un control adecuado del proceso, que puede afectara a las propiedades del producto terminado. Estas limitaciones han llevado a la adopción de tecnologías más avanzadas, como el prensado sobre banda.

2. Prensado sobre banda

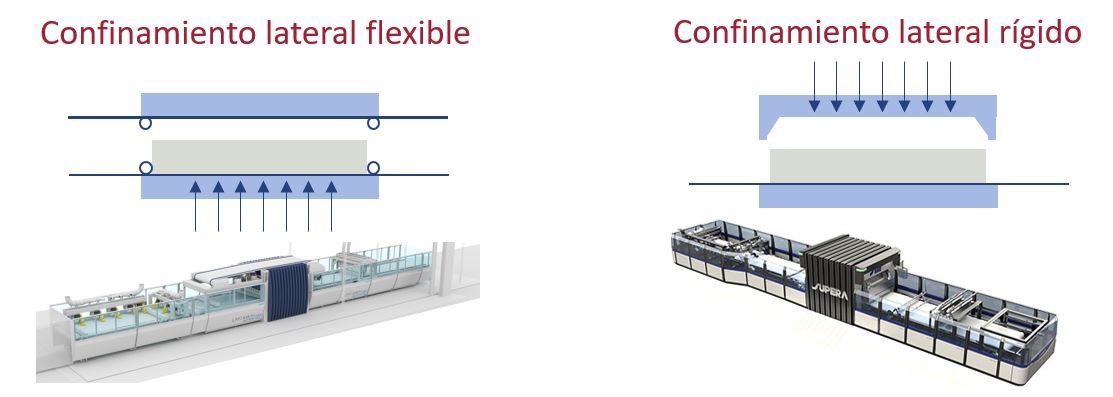

Figura 3: prensado sobre banda Fuente: ITC

El prensado sobre banda es una evolución del método convencional que introduce una mayor adaptabilidad en la producción de piezas grandes. En lugar de compactar el polvo en moldes metálicos, este método utiliza bandas de transporte sobre las que se distribuye el material de manera homogénea antes de aplicarse la presión. El prensado sobre banda permite llevar a cabo una alimentación más controlada del polvo, lo que mejora la uniformidad en la distribución de polvo y reduce la probabilidad de defectos en la estructura de la pieza.

Para mantener confinado sobre la banda el polvo en el momento de aplicar la presión máxima esta técnica puede utilizar dos tipos de sistemas de retención. Bien un sistema constituido por retenes poliméricos colocados sobre las propias bandas de transporte o unos retenes rígidos, similares a las cuchillas de los moldes metálicos convencionales, que envuelven el lecho de polvo durante la fase de compresión. Otra gran diferencia respecto al prensado convencional es que, este proceso requiere cortes adicionales de las placas, tanto en estado verde (sin cocer) como después de la cocción, para definir sus dimensiones finales y garantizar bordes regulares. En efecto, la periferia de la placa recién compactada no adquiere un nivel de compactación lo suficientemente elevado, lo que obliga a su descarte, y la rugosidad del lateral de la pieza, resultante de su corte en crudo, es demasiado elevada como para su comercialización sin un rectificado previo.

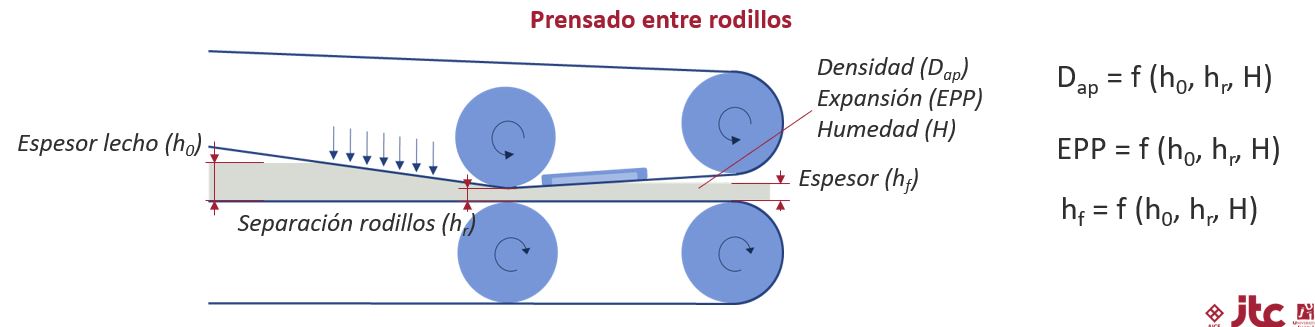

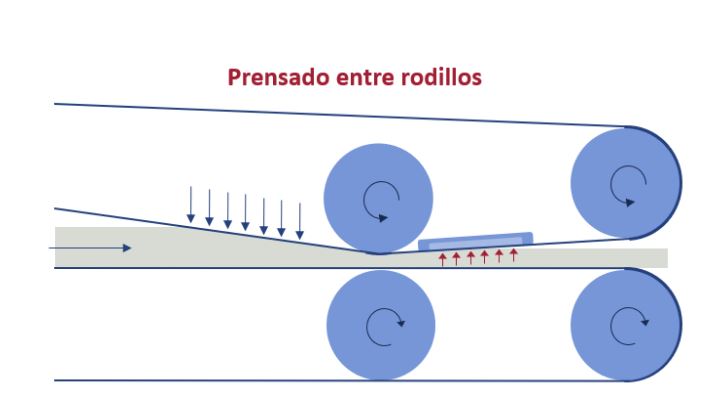

3. Prensado entre rodillos

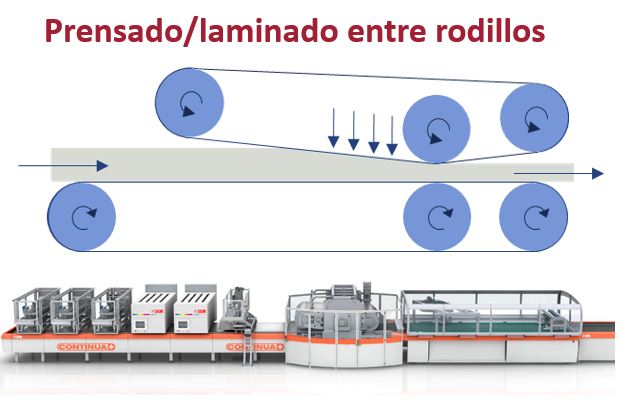

Figura 4: prensado entre rodillos Fuente: ITC

El prensado entre rodillos para la producción de grandes placas cerámicas es el método que presenta mayores diferencias con respecto a un prensado uniaxial tradicional. Este sistema utiliza un tren de rodillos que comprime el polvo de manera continua, en lugar de realizar una única aplicación de presión sobre el material. El prensado entre rodillos permite reducir el espesor del material progresivamente, lo que da como resultado una placa compactada de gran tamaño, alta densidad y propiedades mecánicas uniformes.

A diferencia del prensado convencional y el prensado sobre banda, en el prensado entre rodillos el control del espesor y la densidad de la pieza se basa en la relación de compresión que existe entre la cantidad de polvo alimentado y la separación entre los rodillos compresores. Esto hace que el control habitualmente realizado en un prensado uniaxial, basado en la regulación independiente de la densidad aparente y el espesor final, sea algo más complejo.

El prensado entre rodillos requiere una monitorización rigurosa de variables como la velocidad de avance, el espesor inicial del lecho de polvo y el espesor del compacto, ya que los desajustes en las variables de operación pueden generar problemas de expansión o fisuración en la placa como consecuencia de los cambios de la expansión post-prensado del material. Sin embargo, cuando se controla adecuadamente, esta tecnología proporciona un producto final con una densidad consistente y una alta resistencia, características esenciales para el uso de las placas de gran formato en aplicaciones exigentes.

Diferencias tecnológicas en cada etapa del Proceso

1. Alimentación de Polvo: La Clave para una Distribución Homogénea

La alimentación de polvo es una de las primeras etapas críticas en el proceso de fabricación de placas cerámicas, especialmente en el caso de grandes formatos. Una distribución homogénea del polvo en el molde o sobre la banda de transporte es esencial para obtener una densidad uniforme en toda la pieza. Cualquier variación en la cantidad de polvo puede llevar a defectos en el producto final, como zonas con menor resistencia o falta de estabilidad dimensional.

Para garantizar esta homogeneidad es fundamental controlar con precisión la cantidad de polvo que se deposita en cada sección de la placa.

Partiendo del prensado uniaxial convencional aquí tenemos una gran diferencia, pues estas técnicas utilizan una alimentación en dos fases:

-Un primer vertido desde una tolva a la rejilla, que es un proceso muy homogéneo y controlado.

-Una segunda en la que la rejilla de transporte lleva el polvo al alveolo en el que se va a conformar el producto. En esta segunda fase existen más dificultades para tener una buena homogeneidad del polvo, sobre todo cuando se tratan de piezas de grandes dimensiones en donde, si ese proceso es demasiado rápido, es muy probable que existan heterogeneidades en la distribución de polvo.

Vídeo 1: Representación prensado sobre banda Fuente: ITC

En el prensado sobre banda, por ejemplo, el polvo se distribuye en estratos mediante una tolva, la cual puede ser móvil o fija, dependiendo de los requerimientos del producto. Algunas versiones de este sistema permiten la colocación de varias tolvas, lo que posibilita la creación de capas de polvo de diferentes características dentro de la misma pieza.

Video 2: Representación prensado sobre banda Fuente: ITC

En el prensado entre rodillos, el lecho de polvo se alimenta de forma continua y, al no tener interrupciones en la alimentación, es menos probable que se produzcan inconsistencias.

Esta tecnología de alimentación precisa permite obtener un nivel de control en la homogeneidad del polvo que reduce los defectos en el prensado posterior, especialmente en el caso de grandes placas, donde la uniformidad de densidad es clave para evitar problemas de calidad.

Video 3: Representación prensado entre rodillos Fuente: ITC

2. Desaireación y Compactación: Asegurando Densidad y Consistencia

Una vez que el polvo se ha distribuido, la siguiente fase es la desaireación, un proceso crucial para eliminar el aire atrapado en el lecho de polvo antes de la compactación.

En el prensado uniaxial convencional, este proceso suele implicar una primera prensada ligera que ayuda a liberar el aire a través de las pequeñas tolerancias entre los punzones y las cuchillas del molde.

Video 4: Representación prensado y desaireación prensado axial Fuente: ITC

Sin una correcta desaireación, las placas pueden presentar laminaciones internas originadas por el aire ocluido que comprometan su resistencia y apariencia.

En los sistemas de prensado sobre banda, la desaireación también se realiza mediante varias prensadas a bajas presión realizadas previamente a la aplicación de la máxima presión de compactación.

Video 5: Representación prensado y desaireación prensado sobre banda Fuente: ITC

Al aplicar múltiples prensadas antes de la compresión final, se asegura que el aire pueda salir entre los espacios que quedan en los bordes flexibles de la banda.

Por otro lado, el prensado entre rodillos utiliza un sistema de desaireación continua en el que el aire se elimina de forma constante en la parte trasera del tren de rodillos. En este caso, la velocidad de avance debe ser cuidadosamente controlada para evitar que el polvo presente ondulaciones que puedan afectar la calidad del producto.

Video 6: Representación prensado y desaireación prensado entre rodillos Fuente: ITC

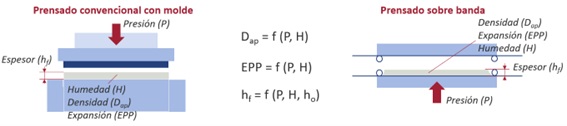

Después de la desaireación, el proceso de compactación define la densidad y el espesor de la pieza. La presión y la cantidad de polvo son factores determinantes en esta fase y deben ser monitorizados de manera precisa. En el prensado uniaxial y sobre banda, la densidad aparente del compacto se controla mediante la presión aplicada.

Esta presión es la que va a definir la microestructura del compacto que generemos y definirá su densidad aparente, que es la variable crítica del proceso, no únicamente del prensado sino de todo el proceso de fabricación.

Figura 5: Prensado con molde y prensado sobre banda Fuente: ITC

Sin embargo, en el prensado entre rodillos, como ya se ha comentado, el control de la densidad aparente depende de la relación de compresión entre la altura inicial del lecho de polvo y la separación de los rodillos compresores.

Figura 6: Prensado con molde y prensado entre rodillos Fuente: ITC

FASE DE EXPANSIÓN:

Tras la compresión del polvo, el compacto se expande como consecuencia de la reacción elástica de los componentes menos plásticos de la composición.

En el prensado uniaxial convencional y en el prensado sobre banda, la expansión se produce fuera del molde o sobre la banda, donde los retenes flexibles permiten una expansión sin restricciones.

Video 7: Representación expansión postprensado en prensado uniaxial Fuente: ITC

Video 8: Representación expansión postprensado en prensado sobre banda Fuente: ITC

En el caso del prensado entre rodillos, el polvo se comprime y expande de forma continua, requiriendo un control preciso para evitar fisuras.

Video 9: Representación expansión postprensado en prensado entre rodillos Fuente: ITC

En versiones avanzadas de esta tecnología, se emplean placas metálicas que mediante un sistema de retención neumática acompañan la expansión del material para garantizar una expansión suave y regulada, manteniendo la consistencia y calidad de la pieza.

Figura 7: Detalle de la placa metálica para el control neumático de la expansión del producto tras el prensado entre rodillos Fuente:ITC

Tecnologías Avanzadas para la Optimización en la Fabricación de Placas Cerámicas de Gran Formato.

Las innovaciones tecnológicas han permitido desarrollar sistemas avanzados de control de calidad, como la medición precisa de densidad aparente y espesor mediante rayos X, el uso de sensores de humedad en tiempo real, y las simulaciones digitales de flujo de materiales y temperatura.

Estas tecnologías ayudan a identificar y corregir variaciones en cada etapa de producción, logrando productos de alta uniformidad y resistencia. En conjunto, estos avances permiten a la industria cerámica ofrecer productos de gran calidad y durabilidad, respondiendo a las demandas de un mercado global que valora tanto la estética como la funcionalidad.

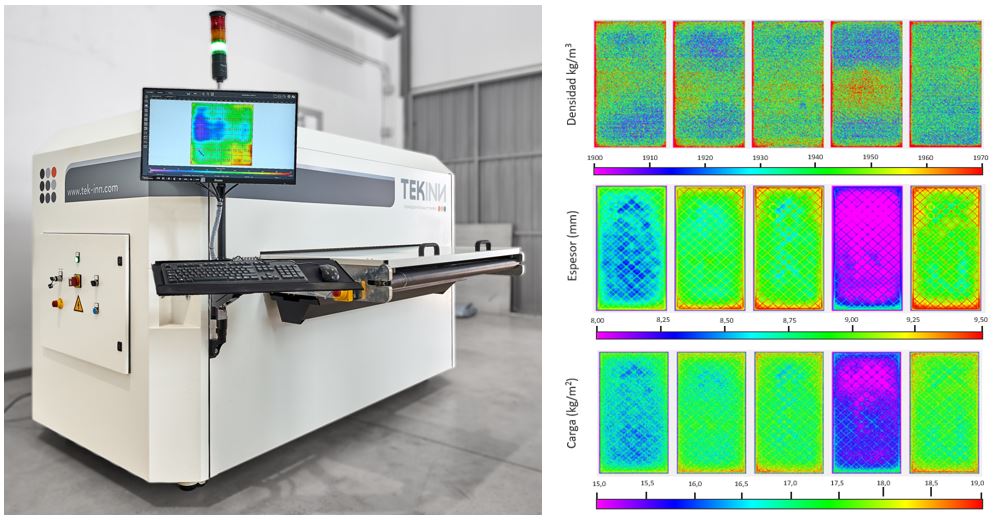

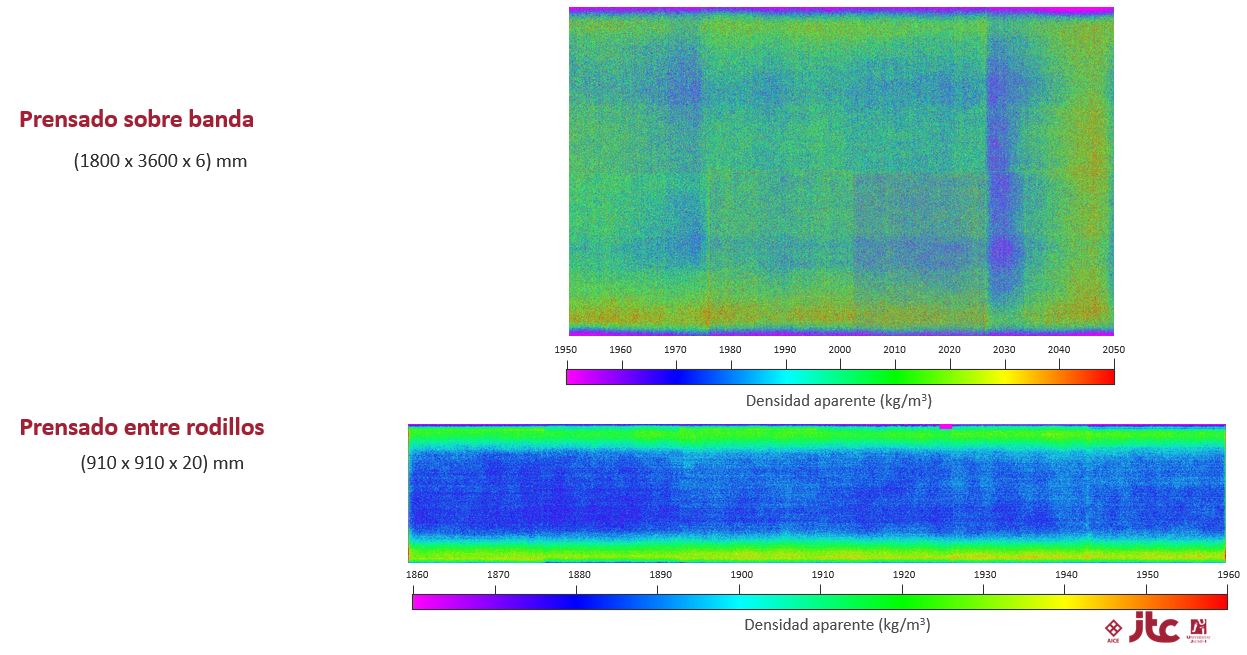

Control de Densidad y Espesor: Tecnología de Rayos X y Humedad

La optimización en el control de densidad y espesor en placas cerámicas de gran formato depende en gran medida de las tecnologías avanzadas de medición.

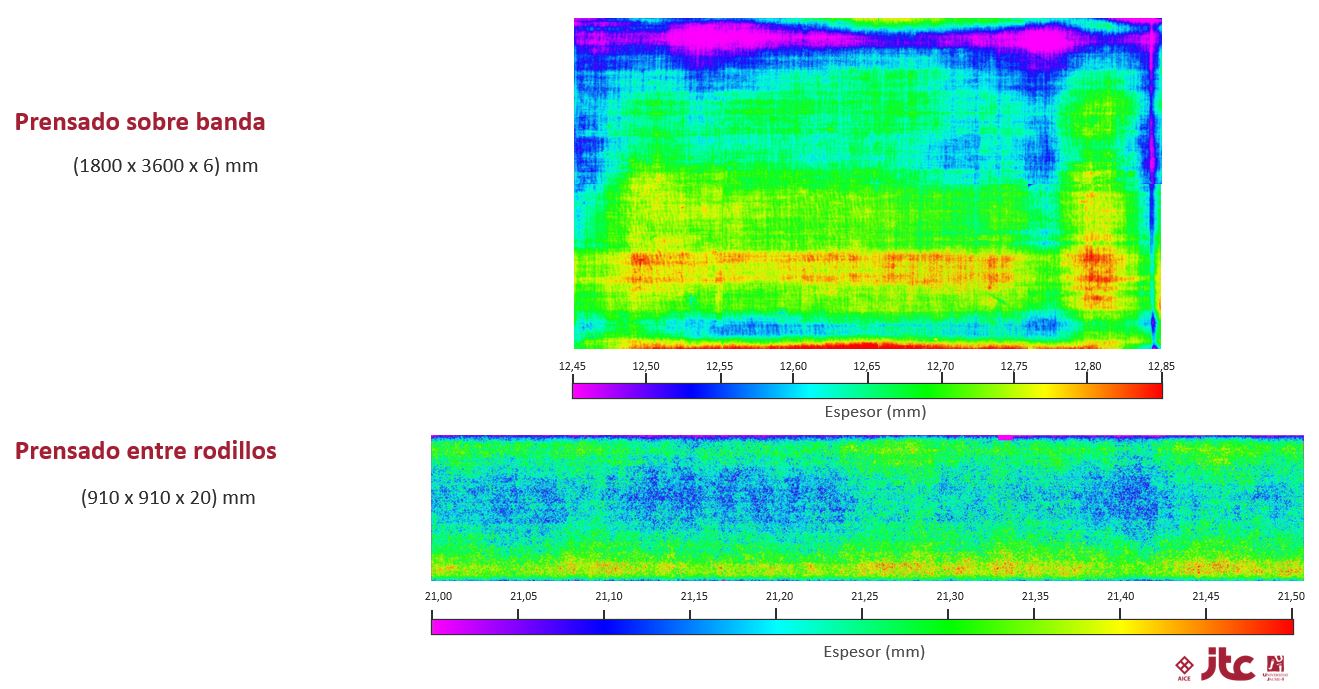

Uno de los métodos más efectivos es el uso de rayos X, que permite obtener mapas de densidad de manera no destructiva, los cuales muestran la distribución de densidades en el material.

Figura 8: Control de densidad y espesor Fuente: Tekinn

Este análisis visual revela las áreas con compactación desigual, permitiendo a los operarios de planta identificar posibles defectos antes de que afecten al producto final.

De manera general, en el prensado uniaxial, es posible observar placas que presentan heterogeneidades en los bordes, mientras que el tren de rodillos tiende a mostrar diferencias en el ancho del lecho de polvo, generando zonas centrales menos compactadas que los laterales.

Figura 9: Medida de la densidad aparente (Tekinn) Fuente: Tekinn

Figura 10: Medida de espesor (Tekinn) Fuente: Tekinn

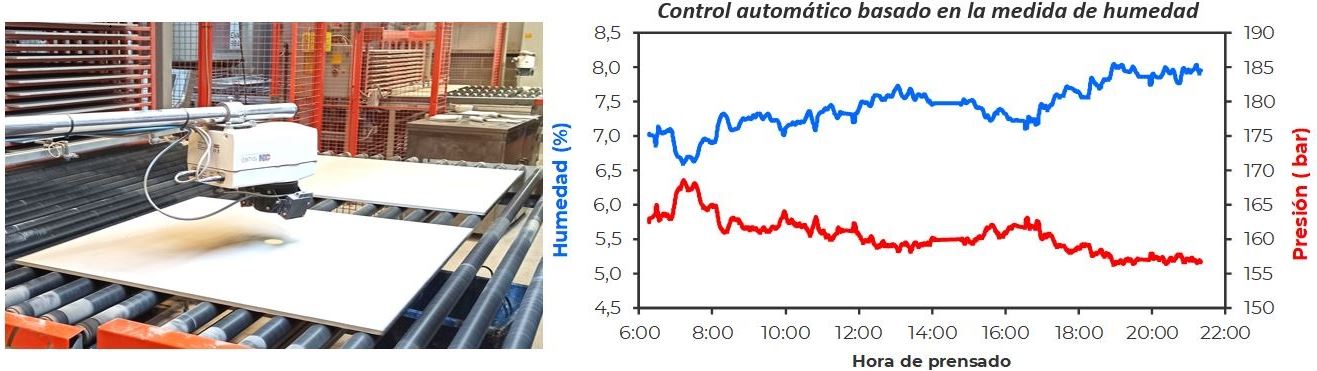

Además, el control de humedad es esencial para asegurar la constancia en el tiempo de la densidad aparente y espesor del compacto. La humedad influye directamente en cómo se compacta el polvo cerámico; una humedad inadecuada puede llevar a defectos en la estructura interna de la placa. Por esta razón, es fundamental medirla de forma continua con sensores de humedad, que permiten a los sistemas de control realizar ajustes automáticos en el prensado.

Figura 11: Medida de la humedad del polvo de prensas Fuente: ITC

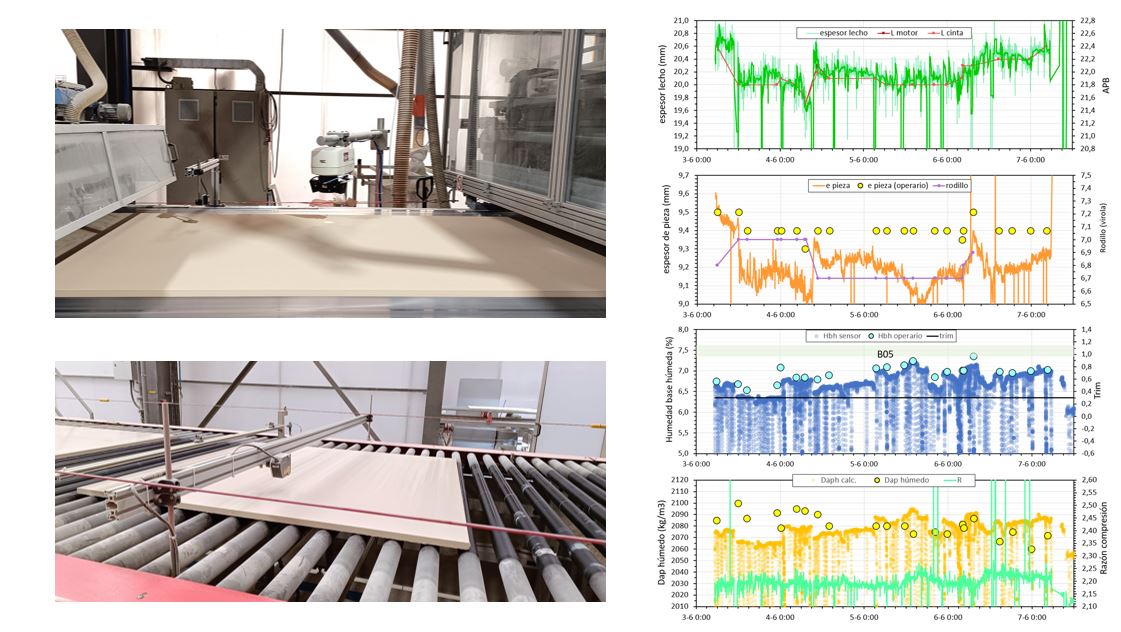

Adicionalmente, el uso de telémetros facilita la medición en tiempo real del espesor, asegurando así que el producto cumpla con los estándares de calidad y resistencia exigidos en la industria.

Figura 12: Medida de humedad y espesores del lecho de polvo y de la placa cerámica Fuente: ITC

Simulación para Optimización del Proceso: Compactación y Sinterización

Las técnicas de simulación avanzadas desempeñan un papel crucial en la optimización de la compactación y sinterización en la fabricación de placas cerámicas de gran formato.

La simulación por elementos discretos (DEM) y la dinámica de fluidos computacional (CFD) permiten modelar el flujo de materiales en las fases previas a la compactación, optimizando la distribución del polvo en el lecho y reduciendo irregularidades. Estas simulaciones ayudan a prever problemas en la deposición del material y ajustan el proceso para mejorar la uniformidad en las placas.

Video 10: Técnica DEM – Llenado del alveolo de un molde convencional Fuente: ITC

Video 11: Técnica DEM – Deposición de polvo sobre una cinta de transporte Fuente: ITC

En cuanto a la compactación y la sinterización, pueden emplearse modelos como el Drager–Prager-CAP para simular la compactación de placas grandes, analizando cómo se comporta el polvo bajo presión y generando predicciones sobre la densidad y el espesor del producto.

Video 12: Técnica CFD Flujo de aire sobre la superficie del lecho de polvo durante la entrada del punzón Fuente: ITC

Video 13: Técnica FEM Simulación de la compactación/expansión Fuente: ITC

Video 14: Técnica FEM Simulación de la compactación/expansión Fuente: ITC

El modelo de sinterización SOVS puede utilizarse para anticipar el comportamiento de las piezas durante la cocción, ayudando a identificar deformaciones y tensiones internas que podrían surgir en el producto final. Estas simulaciones permiten realizar ajustes antes de la producción en masa, lo que incrementa la precisión y la calidad en cada etapa del proceso de fabricación.

Video 15: Simulación del proceso de sinteración mediante SOVS Fuente: ITC

Las tecnologías avanzadas de control, medición y simulación están revolucionando la fabricación de placas cerámicas de gran formato.

El uso de herramientas como los rayos X para la medición de densidad, los sensores de humedad, los dataloggers y rodillos sensorizados para el control térmico, así como las simulaciones de compactación y sinterización, permite disponer de información muy precisa de las variables de proceso.

Estas innovaciones no solo aseguran la uniformidad y resistencia de cada pieza, sino que también aumentan la eficiencia y reducen los defectos, lo que se traduce en productos de alta calidad y durabilidad.

Con estas mejoras, la industria cerámica puede responder a las crecientes demandas del mercado global, manteniendo su competitividad y ofreciendo soluciones que cumplen con los estándares más altos en diseño y funcionalidad.

Vicente Domínguez Santos

Unidad de Inteligencia Competitiva del ITC-AICE