El estudio de los materiales cerámicos se ha llevado a cabo desde el inicio de los tiempos, consciente o inconscientemente, aplicándolos acorde con sus propiedades en diversos campos y, a la vez, evolucionando al ritmo que marcan tanto la ciencia como la propia sociedad. En este sentido, determinadas aplicaciones exigen que los materiales conserven sus propiedades cuando están en funcionamiento a altas temperaturas, algo que ha impulsado el desarrollo de nuevos materiales, concretamente cerámicos, debido a que los más usados y conocidos, como son los metales y aleaciones, no siempre responden favorablemente en estas condiciones de trabajo. Así, en las últimas décadas, el número de aplicaciones de los materiales cerámicos ha aumentado considerablemente, debido a su excelente resistencia térmica y mecánica.

En este contexto surgen las denominadas cerámicas estructurales, especialmente diseñadas para aplicaciones termomecánicas, dentro de las cuales destaca el carburo de silicio (SiC). Su alta resistencia al desgaste, su bajo peso específico, su alta rigidez y un bajo coeficiente de dilatación térmica hacen del SiC un material muy atractivo para aplicaciones en ingeniería. Así, los primeros procesos de fabricación de piezas de SiC se llevaron a cabo en el año 1974, sinterizando polvos de SiC junto con algunos aditivos como boro o carbón, despertándose desde ese momento el interés para su utilización en diferentes campos de aplicación.

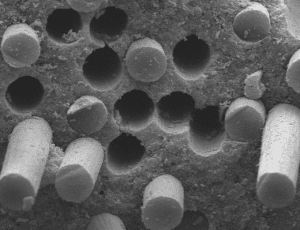

Sin embargo, este material presenta limitaciones debido a una baja resistencia al choque térmico, así como una prácticamente nula tenacidad, que no es otra cosa que su capacidad de absorber energía antes de que aparezca la fractura. Con el fin de solventar estos inconvenientes, se introducen elementos de refuerzo en la microestructura del SiC, como por ejemplo fibras del propio material (Fig.1), que mejoran sustancialmente sus propiedades y dan lugar a una nueva familia de materiales, los CMC (ceramic matrix composites) de SiC, o lo que es lo mismo, materiales compuestos de matriz de SiC reforzados con fibras.

Figura 1. Micrografía electrónica de un material CMC donde se aprecian las fibras de refuerzo. Fuente: Stanford Advanced Materials

Según apuntan los ingenieros de la multinacional General Electric (GE), estos CMC no sólo han revolucionado la industria de la aviación, sino que son un elemento clave en el futuro de esta. Esto se debe a que estos materiales compuestos presentan una dureza similar a la de los metales, pero son 3 veces más ligeros y permiten temperaturas de operación de 1300ºC, muy por encima de las aleaciones más avanzadas.

Así, por ejemplo, esta extraordinaria combinación de propiedades ha hecho posible que los ingenieros puedan desarrollar componentes para los motores del avión cada vez más pequeños, y con ello aviones más ligeros, que además son capaces de generar más energía, consumir menos combustible y que requieren de un menor aporte de aire refrigerante. Por todo esto, en la industria de la aviación se está llevando a cabo un proceso de reemplazo de componentes metálicos por sus análogos cerámicos.

Figura 2. Aspas cerámicas en la turbina de un Boeing. Fuente: GE aviation

El video que os mostramos ilustra de forma esquemática el complejo proceso de fabricación de estos componentes de CMC. Observamos como GE obtiene unas fibras minúsculas, cinco veces más finas que un pelo humano, que debidamente recubiertas, insertadas y orientadas, permiten obtener materiales con resistencia a la fractura similar a la de algunos metales como el aluminio, mucho más ligeros que estos, y sin la fragilidad propia de una cerámica. Un fantástico material que, según indican los ingenieros de GE, “nos permitirá volar a China en un avión hecho de cerámica mucho antes de lo que pensamos”.

Referencias: